|

Getreideernte

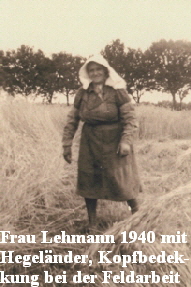

Bis in die 1960-er Jahre bedeutete Feldarbeit überwiegend schwere körperliche Arbeit. Großmaschinen gab es zu dieser Zeit nur wenige und wenn, dann konnte sich der einzelne Bauer diese kaum leisten. Bis in die 1960-er Jahre bedeutete Feldarbeit überwiegend schwere körperliche Arbeit. Großmaschinen gab es zu dieser Zeit nur wenige und wenn, dann konnte sich der einzelne Bauer diese kaum leisten.

So war es nicht nur Tradition sondern eigentlich ein Muss, dass die Nachkommen auf dem elterlichen Hof blieben, um bei der Bewältigung der zahlreichen Arbeiten zu helfen. Familienangehörige mussten nicht bezahlt werden und waren jederzeit verfügbar. Sobald die Kinder in der Lage waren sich nützlich zu machen, wurden sie zu kleinen Arbeiten herangezogen.

Besonders zum Durchführen der Feldarbeiten waren viele Hände notwendig. Oftmals lagen die Felder weit von der Hofstelle entfernt. Das bedeutete eine zusätzliche Erschwernis, weil sehr viel Zeit mit dem Fahren dorthin verbracht wurde. Manchmal betrug die Entfernung bis zu 3 km. Sie war bei Wiesen, die nicht so oft im Jahr bearbeitet werden mussten, nicht so wichtig. Beim Acker jedoch, der in der Frühjahrs- und Erntezeit oft mehrmals am Tage aufgesucht werden musste, eine zusätzliche Belastung.

Die Ackerflächen wurden nach der Methode der sogenannten Wechselwirtschaft bestellt, die Fruchtfolge wechselte nach einem bestimmten System. Um 1900 war die Fruchtfolge: Kartoffeln, Hafer, Roggen, Roggen, so dass aller vier Jahre die Bestellung sich wiederholte. Bei der unterschiedlichen Beschaffenheit des Bodens und des abweichenden Standes des Grundwassers gab es Flächen, die sich für den Anbau von Kartoffeln und Hafer nicht eigneten. Manche Flurstücke brachten deshalb nur mit Roggen bestellt lohnende Ernteerträge. Zur Ertragssteigerung wurden oftmals Lupinen als "Stickstoffsammler" angebaut. Meist  wurde sie in der Blütezeit als Gründüngung umgepflügt, selten zur Reife gebracht, weil die Frucht für das Vieh zu bitter ist. Gutes Grünfutter brachte auf den kargen Böden bei reichlich Regen Serradella, die deshalb mehrmals angesät wurde. wurde sie in der Blütezeit als Gründüngung umgepflügt, selten zur Reife gebracht, weil die Frucht für das Vieh zu bitter ist. Gutes Grünfutter brachte auf den kargen Böden bei reichlich Regen Serradella, die deshalb mehrmals angesät wurde.

An Getreide wurden in erster Linie Roggen, Gerste und Hafer angebaut. Weizen bei dem hier verbreitet kargen Böden nur in geringer Menge.

Wintergetreide kam im Herbst - September/Oktober - in den Boden, Sommergetreide im März/April, abhängig von der Witterung. Dazu verteilte der Bauer seinen Stallmist auf dem Acker und pflügte diesen mit einem Zweischarpflug ca. 25cm tief in den Boden.

Kunstdünger kam ebenfalls vor dem Ziehen der Pflugfurche in den Boden: Im Frühjahr Kali, im April dann noch Stickstoff auf das Getreide.

Die ersten Pflüge wurden durch zwei Menschen bedient: einer zog den Pflug mit Hilfe eines über die Brust gelegten Lederriemens, der andere schob den Pflug die Furche entlang. Pferde erleichterten später diese Arbeit erheblich.

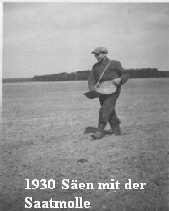

Nach dem Pflügen wurde der Samen gestreut, einstmals mit der Hand aus der Saatmolle, später mit Hilfe einer Drillmaschine.

|

Mit einer Saategge oder Ringelwalze kam der ausgebrachte Samen unter die Erde. Das Getreide sollte bis zum Mai so hoch gewachsen sein, dass sich eine Krähe darin verstecken kann - so jedenfalls sagt es der Volksmund.

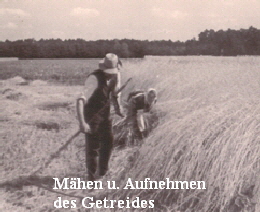

In den Monaten Juli/August erfolgte die Ernte des Wintergetreides. Das Sommergetreide mähte man vor dem zweiten Heuschnitt, dem Grummet. Noch bis in die 1960-er Jahre war die Sense das vorrangige Gerät bei der Getreideernte. Ein auf die Sense aufgebrachtes "Geharke" erleichterte den Frauen das Aufstellen der Garben.

Durch dieses Gerät fällt das Getreide nicht erst zu Boden, es wird gleich als Bündel aufgenommen und gebunden. Sechzehn Getreidebunde wurden in spitzförmigen "Hocken" zu einer "Puppe" oder zu einer "Mandel", aufgestellt - das ist die sogenannte "Bauernmandel", die "große" Mandel, denn eigentlich beträgt die Anzahl einer Mandel fünfzehn Stück.

Die Erfindung des Motormähers um 1922 brachte eine wesentliche Arbeitserleichterung. Er hatte schon eine Arbeitsbreite von 2 m. Die Erfindung des Motormähers um 1922 brachte eine wesentliche Arbeitserleichterung. Er hatte schon eine Arbeitsbreite von 2 m.

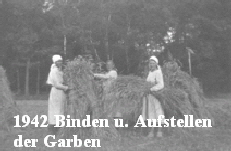

Etwa ab 1932 gab es im Fläming die ersten Mähbinder. Das bedeutete eine große Erleichterung der Getreideernte. Der Mähbinder mäht das Getreide und bündelt die Getreidehalme gleichzeitig zu Garben. Die ersten Mäher (Ableger) legten die Garben ungebunden auf dem Feld ab. Das führte aber zu hohen Körnerverlusten. Spätere Mähbinder banden sie auch gleich.

Eine wesentliche Erleichterung waren die umgerüsteten Grasmäher mit Handablage. Damit wurde das gemähte Getreide in Bunden auf dem Grasmäher abgelegt und beim Wegnehmen durch Handarbeit gebunden.

Damit drei Pferde vor den Mähbinder gespannt werden konnten, lieh man sich die Pferde gegenseitig aus. Viele Bauern holten sich auch für diese Arbeit Pferde von Max Stutterheim aus Luckenwalde, einem bekannten Pferdehändler.

Die Garben wurden zum Trocknen im Freien aufgestellt oder in einer Scheune gelagert.

Per Hand harkte man die abgeernteten Flächen mit einer Harke ab und legte das beim Mähen liegen gebliebene Getreide zum Trocknen auf Haufen. Diese mühsame Arbeit wurde durch den Einsatz einer sogenannte "Handhungerharke" wesentlich erleichtert, da man mit dieser in einem Zuge einen etwa 1,5 m breiten Streifen bearbeiten kann.

Die Arbeit wurde barfüßig in Holzpantoffeln getan. Die frischen Stoppeln des gemähten Getreides bereiteten beim Betreten des Feldes keine Schwierigkeiten. Waren sie ein paar Tage alt und getrocknet, stießen sie aber schmerzhaft an die Fußknöchel. Dann war es besser, fast schlurfend über das Stoppelfeld zu gehen und die Stoppeln so vor sich herzuschieben. Die Arbeit wurde barfüßig in Holzpantoffeln getan. Die frischen Stoppeln des gemähten Getreides bereiteten beim Betreten des Feldes keine Schwierigkeiten. Waren sie ein paar Tage alt und getrocknet, stießen sie aber schmerzhaft an die Fußknöchel. Dann war es besser, fast schlurfend über das Stoppelfeld zu gehen und die Stoppeln so vor sich herzuschieben.

War das Getreide trocken, begann das Einfahren. Dazu wurde der Erntewagen benötigt, doch ohne die Gitter vorn und hinten.

Man nahm die Garben einzeln von den Hocken und legte sie vorsichtig und nach einem ganz bestimmten System auf den Wagen, dass sie bei der Fahrt auf den unebenen Feldwegen nicht verrutschen konnten und möglichst wenige Körner verloren gingen.

Zuhause wurde das getrocknete Getreide in der Scheune abgeladen. Solange das Getreide von einer Person aufgenommen werden konnte, war das einfach. Musste es aber weiter in den Raum des Scheunendaches befördert werden, waren viele Hände nötig. Da mussten auch schon mal die Kinder mit helfen.

War das Getreide richtig trocken und es gab mal weniger Arbeit auf dem Bauernhof, kam der Dreschflegel zum Einsatz. Das ist das älteste Gerät, was zum Ausklopfen von Getreide, also zum Lösen der Getreidekörner von der Ähre, durch den Menschen genutzt wird. In Jänickendorf kam er bis in die 1940er Jahre teilweise noch zum Einsatz. Ein Dreschflegel besteht aus einem etwa 1,50 m langen Holzstiel, meist aus Kiefernholz, und dem eigentlichen Flegel, eine aus hartem Holz gefertigte ca. 80cm lange glatte rechteckig oder rund geformte Keule von 6 x 8 cm, die beweglich mit Schweinsleder mit dem Stiel verbunden ist. War das Getreide richtig trocken und es gab mal weniger Arbeit auf dem Bauernhof, kam der Dreschflegel zum Einsatz. Das ist das älteste Gerät, was zum Ausklopfen von Getreide, also zum Lösen der Getreidekörner von der Ähre, durch den Menschen genutzt wird. In Jänickendorf kam er bis in die 1940er Jahre teilweise noch zum Einsatz. Ein Dreschflegel besteht aus einem etwa 1,50 m langen Holzstiel, meist aus Kiefernholz, und dem eigentlichen Flegel, eine aus hartem Holz gefertigte ca. 80cm lange glatte rechteckig oder rund geformte Keule von 6 x 8 cm, die beweglich mit Schweinsleder mit dem Stiel verbunden ist.

Zum Dreschen wird die Keule mit Schwung hochgebracht und dabei gedreht und flach nach unten auf das am Boden ausgebreitete Getreide geschlagen. Um das richtige Tempo beim Dreschen mit dem Flegel einzuhalten, wurden folgende Verse dabei gesprochen:

Bei drei Personen: "Das - gibt - Brot, das - gibt - Brot!"

und bei vier Personen: "Da - sitzt - was - drin, - da sitzt - was - drin!"

Diese Arbeit erforderte Kraft und Geschicklichkeit und machte hungrig. Daher der Ausspruch: "Er frisst wie ein Scheunendrescher". So lange Arbeiten auf dem Feld, im Wald und im Garten am Tage waren, beschränkten sich die Drescharbeiten auf die erste frühe Morgenstunde von 4.00 bis 5.00 Uhr. Dann erst begann die Arbeit auf dem Hof, im Stall und im Haus und es gab das erste Frühstück. War keine Außenarbeit möglich bzw. in den Wintermonaten wurde auch tagsüber gedroschen, so dass man etwa Ende Januar mit der Drescharbeit fertig war. Bis zu dieser Zeit hörte man das Klappern der Dreschflegel von jedem Hof, aus jeder Scheune.

Die ersten Dreschmaschinen waren stationäre Maschinen. Es gab Spitz- und Breitdrescher, je nachdem wie die Garbenzugabe eingerichtet war.

Da es zu jener Zeit noch keinen Strom gab, wurde sie mittels Göpel und Pferdeantrieb bewegt. 1898 legte sich die Familie Hagen in Jänickendorf als erste eine kleine Dreschmaschine an. Sohn Gustav trieb das Pferd an, die Zwillinge Albert und Richard banden die Garben auf und legten sie auf den Tisch vor der Maschine. Vater Johann Gustav Hagen legte das Getreide in die Dreschmaschine, Mutter Wilhelmine nahm das Stroh und band es gleich ein.

Nach dem Dreschen war das Getreide zu reinigen. Bauern, die noch keine Reinigungsmaschine besaßen, machten das wie schon in der Bibel erwähnt: Das Korn wurde auf der blank gefegten Tenne (Scheunenfußboden) mit einer Wurfschaufel gegen den Wind geworfen. Dabei flogen die schweren Körner weit und die leichte Spreu wurde vom Wind zurück getrieben. Mit einer Reinigungsmaschine, der "Windfege", die es bereits im 15.Jdt. schon in China gab, ging das schon viel leichter und schneller. Nach dem Dreschen war das Getreide zu reinigen. Bauern, die noch keine Reinigungsmaschine besaßen, machten das wie schon in der Bibel erwähnt: Das Korn wurde auf der blank gefegten Tenne (Scheunenfußboden) mit einer Wurfschaufel gegen den Wind geworfen. Dabei flogen die schweren Körner weit und die leichte Spreu wurde vom Wind zurück getrieben. Mit einer Reinigungsmaschine, der "Windfege", die es bereits im 15.Jdt. schon in China gab, ging das schon viel leichter und schneller.

Bei der Windfege weht die Spreu mit durch einen Drehflügel erzeugtem Wind aus der Maschine heraus und die schweren Körner fallen nach unten. Die Maschine wird mittels einer Handkurbel in Bewegung gesetzt und lässt das Getreide durch einen Siebkasten in einen darunter angebrachten Windkasten rieseln; diese Windsichtung ist bis heute Bestandteil der Reinigungsstufe von Mähdreschern.

Um1930 gab es in Jänickendorf die ersten Dreschmaschinen mit Reinigung. Zu dieser Zeit wurde Strom von Luckenwalde nach Jänickendorf verlegt. Dadurch war es nun möglich, Maschinen mit Hilfe eines fahrbaren Ringschleifmotors über eine Transmission anzutreiben. Allerdings geschah es bis in die 1960-er Jahre oft, dass häufig der Strom ausfiel. Am günstigsten waren damals die Zeiten zwischen 4.00 und 7.00 Uhr zum Dreschen.

Nach dem Reinigen wurde das Getreide mit dem Scheffelmaß abgemessen, eingesackt und, was nicht als Abgabesoll an den VEB (VolksEigener Betrieb) für Getreidewirtschaft geliefert werden musste, für den Eigenbedarf auf den Schüttboden gebracht. Wenn das letzte Korn auf dem Boden war, gab es ein Aufatmen.

Ein Teil des Getreides wurde als Futterzugabe für die Tiere geschrotet. In Jänickendorf gab es die Motormühle Rhön an der Ecke Bahnhofstraße. Dort ließen viele Bauern bis zu deren Zerstörung im April 1945 durch das Geschoss einer Stalinorgel ihr Getreide schroten.

Mancher besaß aber auch selbst eine kleine Schrotmühle. Diese hat zwei Mahlsteine. Der obere Mahlstein (der Läufer) bewegt sich beim Drehen, der untere (Unterlieger) ist unbeweglich. Das Korn wird zwischen beiden Steinen zermahlen.

Bei der Hammermühle wird mit Hilfe kleiner Pleuel (Hämmer) auf das Korn geklopft und dieses dadurch zerkleinert. Die Hämmer schleudern die Stücke auf die Mahlwand. Dort werden sie durch den Aufprall weiter zerkleinert. Im Inneren des Gehäuses befindet sich ein auswechselbares Sieb. Das Korn verbleibt solange im Inneren bis es so klein ist, dass es durch das Lochsieb der Maschine passt. Durch Austausch des Siebes lässt sich die gewünschte Korngröße einstellen.

Einige der hier genannten Geräte können in der Museums - Scheune in Jänickendorf noch besichtigt werden.

Gisela Bölke |